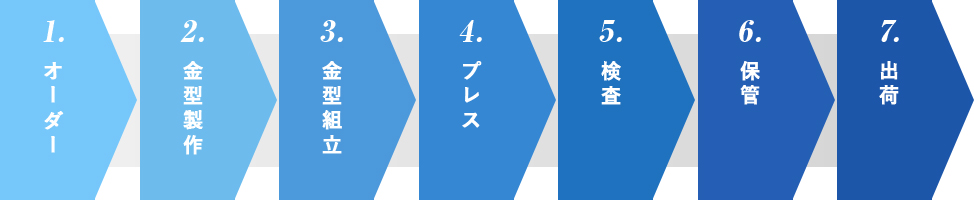

1.オーダー

お客様からのニーズをうかがいご注文をいただきます。

お客様からの図面をもとに対応可否、見積、納期をお答えし、また図面の段階から問題点やVE提案を積極的に行います。

また社内に試作部門もあり、試作による新製品の事前検討および数量1個のオーダーからでも注文を承っております。

2.金型製作

設計から金型製作までを一貫製作いたします

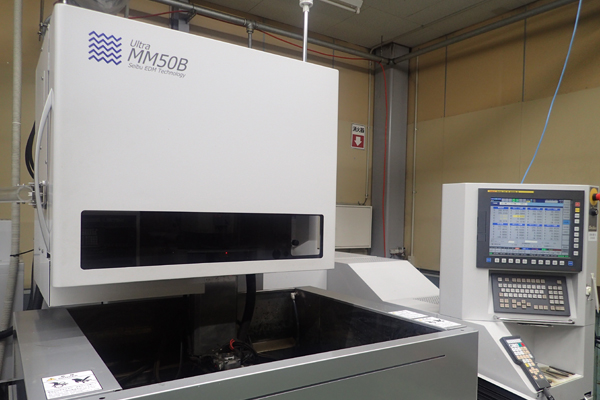

3次元CADを使用し、精密プレス金型の設計を行います。

高精度な設備を使用し、高品質な金型を製作します。

金型サイズは手のひらサイズから最大2,500mmまで対応できます。

被加工材の厚みは0.04mmから5.0mmまでの実績が有ります。

3.金型組立

金型を組み立て、試作用プレスを用いて、トライを行います。

作成したプレート、パンチ、ダイイレコに微細な研磨、面取り、バリ取り等を行い、組み立て後にトライを行います。

4.プレス

材質、板厚、金型サイズ等、様々な条件を加味し、最適なプレス機で量産加工を行います。

◎プレス加工から梱包までロボット化による自動梱包で省人化を推進しています。

◎PLM荷重歪み波形測定器を利用し、最適加工条件にて安定生産を実現しています。

◎サーボプレスにて最適プレス加工条件により品質、生産性、金型寿命を向上しています。

◎加圧能力400ton、板厚5.0mm、金型サイズ2,500mm以下で主にバスバー部品が対応可能です。

◎300トンサーボプレスを使用し研究開発を進め、新規加工方法の特許を取得しました。

◎プレス加工から洗浄、画像検査までインライン生産を推進しています。

5.検査

外観・寸法を検査し、トレーサビリティを保証します

図面、要求事項を満足した製品になっているか、キャリアを積んだ検査員が測定機器により日々品質管理を行ってます。

また、年間を通して品質改善活動を行い、不具合の未然防止に取り組んでいます。

6.保管

全製品社内にてストア置き場を設置し、適切な在庫量で製品を保管します

TPSの考え方をもとに必要なものを必要な分だけ加工し、社内にて保管しております。

また社内にて全数外観検査および変形検査をする部署もあり、全数検査が必要な製品にもご対応しております。

7.出荷

お客様の声をうかがい次に繋げます

お客様の梱包形態をうかがい、ご希望の荷姿で出荷を行います。

また自社トラックを保有しており、近隣の場合は直接、社内便にて運搬を行っております。

※遠方の場合は配送業者を手配します。